パッド印刷【加工方法徹底解説】

凹版に入れたインクをシリコーン製のパッドで拾い、弾性を利用して被印刷物へ転写する印刷法です。

平面だけでなく曲面・凹部にも印刷でき、微細な文字やロゴを高精度に再現できます。

特徴・仕上がり

工程は「凹版(メタル或いは樹脂)にインクを入れる → スキージで版面を整える → シリコンパッドがインクを拾う → パッドで印刷先へ押し転写」という二段階転写(オフセット)方式です。

シリコンパッドの弾力が曲面や凹凸面へ追従するため、ボトルの肩や凹み、縫い目に近い箇所などにもくっきり印刷できます。

インクは薄く均一にのるため、細線や小さなコピーの再現性が高く、細部まで平滑でシャープに仕上がります。

印刷物によってインク種(溶剤系、UV、熱硬化型、繊維用インクなど)や後工程の乾燥・硬化条件を変える必要があります。

メリット・デメリット

■メリット

・曲面・凹部への印刷が可能

シリコンパッドが追従するため、複雑形状に対しても安定して転写できる。

・微細表現に強い

小文字や細線、精細なロゴを再現しやすい。時計・電子部品の文字入れで重宝される。

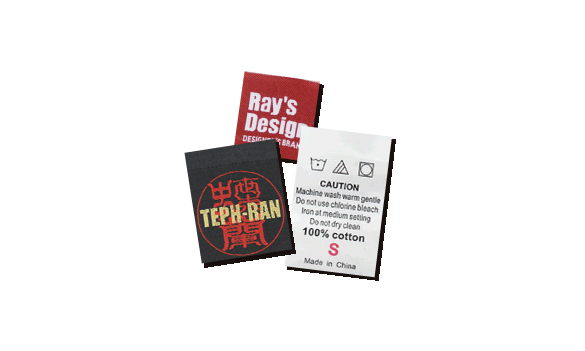

・インク層が薄く自然

厚塗りになりにくく、印刷先の質感をそこまで損なわない。衣類の内タグ印字(タグレス)などにも利用される。

・比較的ローコストで自動化しやすい

凹版の寿命や機械化で量産性を確保しやすい(版を選べば小ロット〜中ロットの両方に対応)。

■デメリット

・版(凹版)作成の手間

色ごとに凹版が必要で、多色表現は工程とコストが増える。

・工程調整がシビア

パッドの硬さ・形状、インク粘度、版深さ、転写速度など、細かな調整が品質に直結。

・大面積・写真表現には不向き

パッド印刷は点や小面積で真価を発揮するため、全面プリントや写真のような網点表現は別方式が向く。

・印刷先とインクの親和性確認が必要

プラスチック、金属、ガラス、布など印刷物ごとにインク/硬化条件を選ばないと剥がれや色ムラが出る。

おすすめの用途

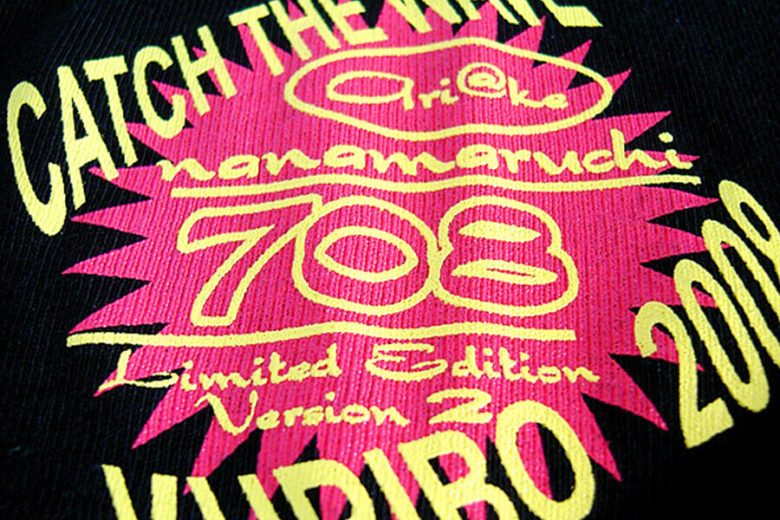

小さなロゴ・細字・タグレスラベル、キャップのツバ前面、ボトルの肩部、電子部品やプラ部品のブランド刻印、衣類の内側ラベルなど、小面積で高精度・曲面対応が必要な箇所に最適です。

FAQ

Q1. 布(Tシャツなど)にもプリントできますか?

「タグレスラベル(袖内側や襟内のフラットな印字)」や小さなワンポイントに使われます。ただし布用インクの選定と硬化処理が重要です。

Q2. 何色まで一度に印刷できますか?

パッド印刷は一般に「色ごとに版」が必要です。多色は版数と工程が増えるため、通常は1〜数色のスポットカラーで使われます。

Q3. 小さな文字はどのくらいまで出せますか?

使用する版のエッチング精度やパッド形状次第ですが、かなり小さい文字(数ミリレベル)まで再現可能です。仕様確認とテストが必須です。

Q4. インクは透けますか?

インクは基本的に薄くのるため、下地色による影響は受けます。色によっては不透明性の高いインクや下塗りが必要になる場合があります。

Q5. 家庭用で再現できますか?

専用の凹版作成やパッド機が必要で、家庭用の再現は現実的ではありません。業務用機による調整と乾燥・硬化設備が品質に直結します。

歴史

パッド印刷の原型は古く、時計の文字盤などに手作業でインクを転写していた技術にさかのぼるとの説がありますが、現代的な「タンポ印刷(pad/tampon printing)」の原点は20世紀中盤以降の技術発展にあります。

1960〜70年代にドイツの企業(Tampoprintなど)がゼラチン→シリコーンパッドへの切替を行い、機械化・安定性が飛躍的に向上して工業的に普及しました。

その後、樹脂版・金属版の使い分けやインク材(溶剤系・UV・熱硬化型)の進化により、電子部品・プラスチック成形品・医療機器・衣料ラベルなど多分野へ広がっています。