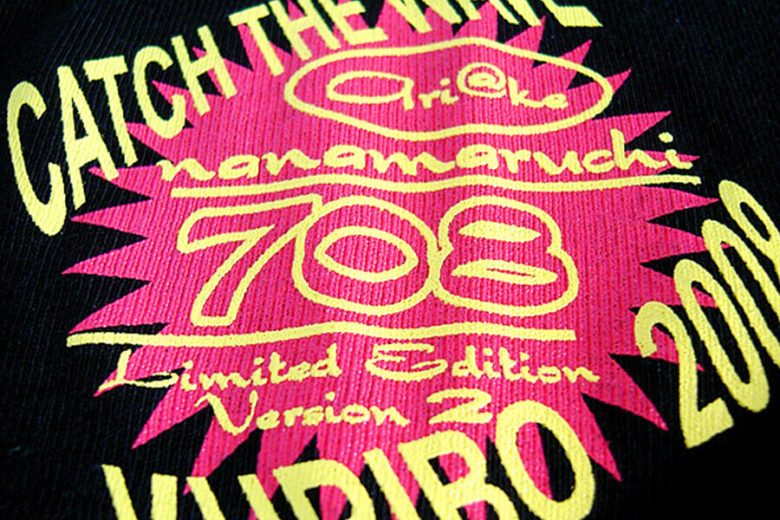

蛍光プリント【加工方法徹底解説】

シルクスクリーンプリントのオプション加工で、蛍光顔料を配合したインクを用いてネオンのように鮮烈な発色を出す技法。

昼間でも強い彩度を持ち、ブラックライト下で一層明るく光る特性を持ちます。

特徴・仕上がり

蛍光プリントは主にプラスティゾル(油性)蛍光インク、水性蛍光インク、ラバー系(ラバープリント)などの調整で提供されます。

濃色ボディには白下地(白引き)を入れて発色を出すのが一般的で、下地の厚さやインクデポジット量で「ネオンの鮮やかさ」が左右されます。

水性タイプは仕上がりが柔らかく肌触りが良い一方、プラスティゾルは発色や耐久性で優れ、厚膜でより濃い蛍光表現が可能です。

ブラックライト下では蛍光顔料がUVを吸収して可視光を返すため一段と強く“光る”見え方になりますが、直射日光/長期の紫外線曝露で色褪せしやすい点は注意が必要です。

メリット・デメリット

■メリット

・高い視認性(昼間でも明るい)

蛍光顔料の特性により通常色より高彩度で遠目でも目立ちます。プロモーションや屋外での視認性確保に有利。

・ブラックライトでの発光効果(演出性)

UV(ブラックライト)下で著しく明るく見えるため、ライブ・イベントやナイトイベントでの演出に適しています。

・表現バリエーション(インクタイプで風合い調整可能)

水性でソフトな風合い、プラスティゾルで鮮やかかつ耐久的、といった使い分けで目的に応じた仕上がりが選べます。

・既存ラインで導入しやすい

シルク工程の延長で対応できることが多く、転写や特殊設備を必須としないケースが多いです。

■デメリット

・濃色ボディは下地処理が必須(工数・コスト増)

発色を出すために白引きが必要で、工程が一段増えるため単価も上がります。

・紫外線による退色リスク

蛍光顔料は可視光を再放出する特性上、長期UV曝露で色が抜けやすく、屋外・長期使用では色落ち対策が必要です。

・定着(キュア)条件やメッシュ管理が厳密に必要

適切なキュア温度・滞留時間を満たさないと耐洗濯性が落ちます。メッシュ管理やインクの厚み調整が品質に直結します。

・発色に限界があり“暗所で自発的に光る”ものとは別物

蛍光(フルオレッセンス)はブラックライトで光りますが、暗所で自ら長時間光り続ける蓄光(発光/蓄光・蓄光顔料)とは性質が異なります。

おすすめの用途

フェス・ライブT、イベント・スタッフシャツ、屋外プロモーション、スポーツチームのアクセントや夜間演出がある場面にもおすすめです。

デザインとしては目立たせたいワンポイント〜大面積のベタ表現など塗りの表現がおすすめです。

FAQ

Q1. 濃色のTシャツに直接刷れますか?

濃色にはほぼ白下地(白引き)が必要です。白下地→蛍光の順で刷るのが一般的で、下地の厚みが発色に直結します。白下地を省くと蛍光感が弱くなります。

Q2. ブラックライト(紫外線)で本当に光りますか?暗闇で光りますか?

ブラックライト下で非常に強く光って見えます(蛍光)。ただし暗闇で「自発的に長時間光る蓄光(グローインザダーク)」とは別物です。

Q3. 洗濯で色は落ちますか?耐久性は?

適切に定着されていれば通常の洗濯では落ちませんが、長期のUV曝露や摩擦で退色・やや鮮度低下が起きやすくなります。裏返しネット洗濯等のケアが推奨されます。

Q4. 細かい表現(細線・写真)はできますか?

高品質のプラスティゾル蛍光インクであればある程度の細線再現は可能ですが、濃いインクデポジットや下地が必要なため、極細のハーフトーンや写真の再現は不得意。デザインは塗り主体が無難です。

歴史

「蛍光色(DayGlo系)」の原理は20世紀前半に発見され、1930〜1950年代にプラスチック系蛍光顔料が工業化されました。

Day-Glo(Switzer兄弟ら)はこの分野で先駆的な企業で、第二次大戦期には視認性を上げる素材として軍需や安全標識用途に活用され、その後商業印刷・塗料・テキスタイルへ広がりました。

シルクスクリーン印刷側ではプラスティゾルや水性インクの配合改良、迅速キュア処方、UVや光安定化剤の導入などで実用性が高まり、現在ではアパレルの特殊表現として一般化しています。

蛍光と蓄光(グローインザダーク)は混同されやすいものの、用途と化学的挙動は明確に異なります。